活性炭煙氣凈化技術(shù)

活性炭煙氣凈化技術(shù)已成功應(yīng)用于各種工業(yè)廢氣治理,如燒結(jié)球團(tuán)尾氣�����、焦?fàn)t尾氣、干熄焦循環(huán)放散氣�����、燃煤鍋爐煙氣、有色冶煉環(huán)集煙氣�����、制酸尾氣��、垃圾焚燒煙氣等���,涉及鋼鐵�����、電力、有色�����、化工等多個(gè)行業(yè)���。

脫硫脫硝專用活性炭為圓柱狀�����,與常規(guī)活性炭不同���,具有更強(qiáng)的綜合強(qiáng)度�,包括耐壓���、耐磨損��、耐沖擊等����;為了提高安全性�,具有更高的著火點(diǎn);為了降低煙氣阻力�,具有較大的粒徑;重要的是此活性炭可以通過(guò)加熱再生����,恢復(fù)吸附活性,實(shí)現(xiàn)循環(huán)使用����。

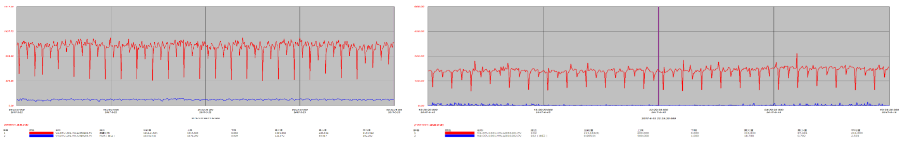

活性炭煙氣凈化技術(shù)可實(shí)現(xiàn)脫硫、脫硝�����、除塵、脫重金屬���、脫除二噁英的一體化��。處理煙氣量:5萬(wàn)m3/h~330萬(wàn)m3/h�����;處理SO2濃度:150mg/m3~15000mg/m3����,處理NOx濃度:200mg/m3~1200mg/m3�����;處理粉塵濃度:20mg/m3~120mg/m3���。可以實(shí)現(xiàn)下列排放指標(biāo):粉塵不高于5mg/Nm3���,SO2不高于10mg/Nm3��,NOx不高于50mg/Nm3����,二噁英排放濃度不高于0.1ng-TEQ/m3。

進(jìn)口和出口SO2濃度曲線 進(jìn)口和出口NOX濃度曲線

技術(shù)原理

1.脫硫機(jī)理

活性炭作為脫除SO2的載體和催化劑�����,煙氣中的SO2在100~150℃的溫度下��,與煙氣中氧氣����、水蒸汽發(fā)生反應(yīng)為硫酸吸附在活性炭孔隙內(nèi)。

2SO2+O2+2H2O=2H2SO4

2.脫硝機(jī)理

活性炭作為脫除NOx的載體和催化劑����,采用氨水或液氨作為氨源,NOx和NH3在溫度約100~150℃的溫度下��,發(fā)生催化反應(yīng), 將NOx分解為N2和H2O����,吸附于活性炭上。

4NO+4NH3+02 = 4N2+6H2O

2NO2+4NH3+O2 = 3N2+6H2O

3.解吸再生原理

活性炭循環(huán)使用��,吸附SO2后的活性炭輸送到再生塔,被加熱至400℃左右時(shí)����,釋放出高濃度SO2氣體,根據(jù)廠區(qū)條件制取硫銨�、硫酸或焦亞硫酸鈉。

2H2SO4+C = 2SO2+CO2+2H2O

4.除塵:在活性炭的過(guò)濾作用下����,煙氣中的粉塵顆粒被捕集,實(shí)現(xiàn)煙氣除塵���。

5.脫除重金屬:活性炭能夠?qū)⒅亟饘僖远喾N化合物的形式吸附于微孔中��。

6.脫除二噁英:活性炭能夠吸附二噁英等多種有機(jī)化合物��。

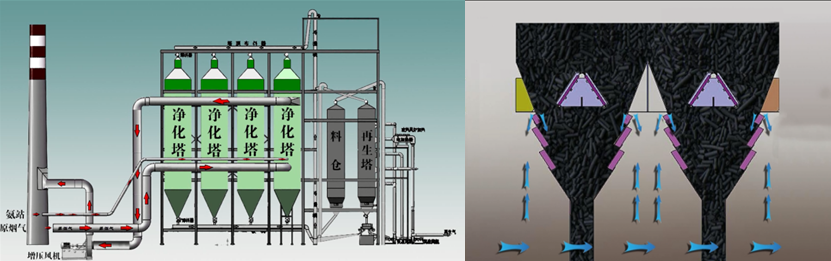

系統(tǒng)組成

一�、系統(tǒng)組成

系統(tǒng)主要分為:煙氣凈化系統(tǒng)����、活性炭再生系統(tǒng)�����、活性炭輸送系統(tǒng)、再生氣處理系統(tǒng)����。

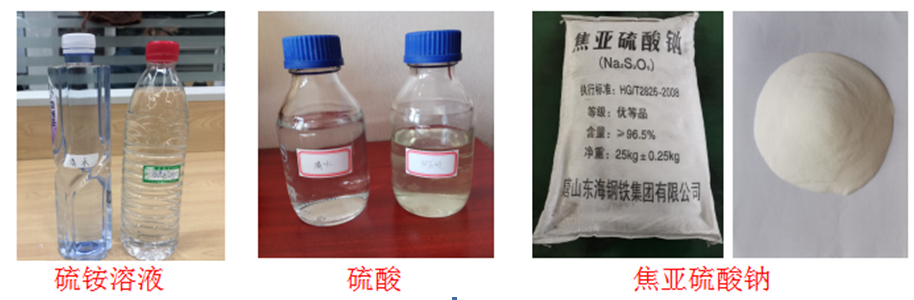

二、副產(chǎn)物資源化利用

脫硫副產(chǎn)物可以實(shí)現(xiàn)資源化利用�����,焦化行業(yè)一般制取硫銨��,燒結(jié)行業(yè)一般制取硫酸或焦亞硫酸鈉���。

清水(左)和硫銨溶液(右) 清水(左)和硫酸(右) 焦亞硫酸鈉

技術(shù)特點(diǎn)

1���、逆流結(jié)構(gòu),與高濃度SO2原煙氣接觸的是已鈍化的活性炭���,反應(yīng)速率降低����,放熱速率慢���,床層溫度穩(wěn)定����,升溫緩慢,安全性高��;

2��、脫硫和脫硝過(guò)程在一個(gè)塔內(nèi)�����,簡(jiǎn)化了凈化塔內(nèi)煙氣側(cè)結(jié)構(gòu)件�,減少占地,床層阻力減少����,增壓風(fēng)機(jī)電耗降低;

3��、凈化塔和再生塔均采用長(zhǎng)軸卸料器�����,整體均勻排料�����,設(shè)備穩(wěn)定�;

4、活性炭吸附硫容高��,活性炭循環(huán)量少���,運(yùn)行費(fèi)用低���;

5、占地面積小��,可以解決改造項(xiàng)目場(chǎng)地狹小的問(wèn)題 ���。